Material ajudou no envelopamento da tubulação dentro de túnel do Sistema Produtor São Lourenço, que levará água da represa Cachoeira do França, em Ibiúna (SP), para a Estação de Tratamento de Água (ETA) Vargem Grande Paulista (SP)

A obra de construção do Sistema Produtor São Lourenço, que fornecerá até 6,4 mil litros de água potável por segundo para municípios da Região Metropolitana de São Paulo, inovou no uso do EPS. O empreendimento, uma parceria público-privada entre a Sabesp e o consórcio formado pela Camargo Correa e pela Andrade Gutierrez, foi projetado para levar água da represa Cachoeira do França, em Ibiúna (SP), até a Estação de Tratamento de Água (ETA) Vargem Grande Paulista (SP). O projeto teve de vencer 330 metros de altitude, com o auxílio de cinco bombas de captação, e percorrer 32 km de adutoras até o consumidor final.

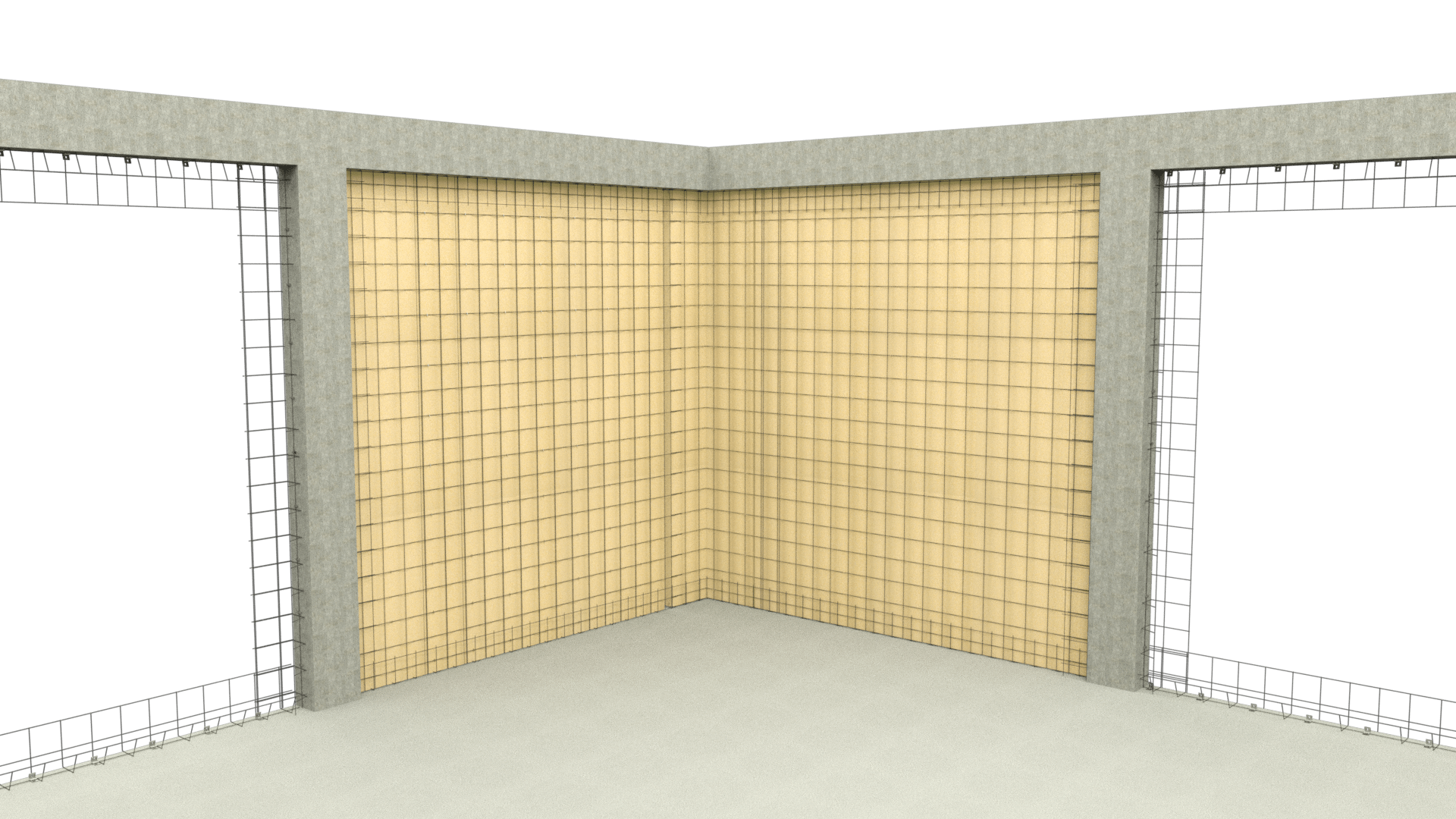

Durante a obra, realizada entre julho e novembro de 2017, a área de engenharia do consórcio se deparou com o desafio de envelopar uma tubulação de aço carbono com 1.800 mm de diâmetro no interior de um túnel com 1.100 m de extensão, na altura do município de Cotia (SP). “Depois de construído o túnel com rocha, a instalação da adutora não deixou espaço para a entrada de qualquer tipo de veículo para transportar os materiais necessários à proteção da tubulação”, explica o engenheiro Eudóxio Pontes, gerente de produção do Consórcio Construtor São Lourenço (CCSL).

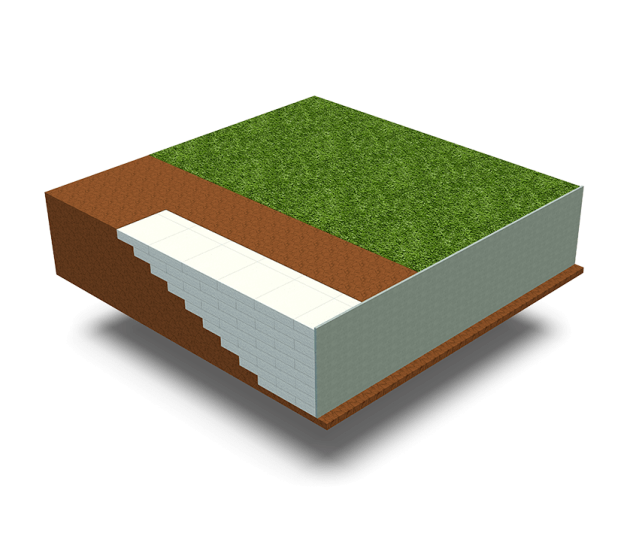

O envelopamento era uma exigência da obra para evitar que, em caso de inundação do túnel, que possui cerca de 4,5 m de altura, a tubulação flutuasse. Além disso, era preciso proteger a adutora diante de um eventual desplacamento da rocha, o que poderia danificá-la. “Como todo o material só poderia ser transportado manualmente no ambiente confinado do túnel, precisávamos de um material que fosse leve, porém resistente”, acrescenta Pontes. A solução foi usar blocos em EPS. Com isso, a adutora foi envelopada, e houve redução de custos com concreto.

“Como todo o material só poderia ser transportado manualmente no ambiente confinado do túnel, precisaríamos de um material que fosse leve, porém resistente”, Eudóxio Pontes

O EPS foi aplicado entre o espaço da parede lateral do túnel e a tubulação. Foram utilizadas 665 peças de EPS, com 2 m x 1,25 m x 0,40 m de dimensão. “A principal dificuldade foi a fixação do material na parede irregular do túnel, devido ao espaço bastante reduzido entre ela e a tubulação, de cerca de 1 m”, conta o gerente de produção.

“A principal dificuldade encontrada foi a fixação do material [EPS] na parede irregular do túnel, devido ao espaço bastante reduzido entre ela e a tubulação, de cerca de 1 m”, Eudóxio Pontes

A metodologia inicial de travamento dos blocos na parede do túnel, com barras de aço, mostrou-se infrutífera. “Ao iniciarmos a primeira concretagem, os blocos em EPS flutuaram, pois essa forma de fixação dos blocos não foi suficiente para conter o empuxo”, diz o engenheiro. O procedimento de travamento foi substituído pela utilização de lonas para o envelopamento dos blocos, evitando, assim, a flutuação. Foram instalados 70 m lineares em EPS/dia, em média.

COLABORAÇÃO TÉCNICA

Eudóxio Pontes – Graduado em Engenharia Civil pela Universidade Federal de Minas Gerais (UFMG), em 2001, e pós-graduado (MBA) em Gerenciamento de Projetos na Fundação Getúlio Vargas (FGV), em 2013. Acumula experiência em grandes obras de construção civil e lineares, além de gestão compartilhada de obras com grandes clientes em áreas diversas, como saneamento (Sabesp), mineração (Anglo American) e óleo e gás (Petrobras). É gerente de produção do Consórcio Construtor São Lourenço (CCSL).