A cobertura da fábrica da Suominen Corporation – indústria multinacional de não tecidos para lenços umedecidos, produtos de higiene e aplicações médicas – acaba de passar por um amplo retrofit. Localizada em Paulínia (SP), a edificação foi coberta há mais de dez anos com telhas metálicas do tipo ‘sanduíche’. Desgastadas pelo tempo, apresentavam infiltração, o que exigia solução de engenharia que não interferisse na operação fabril. O uso do EPS foi decisivo e, ainda, garantiu conforto acústico e térmico ao ambiente.

De acordo com o engenheiro Rodrigo Ortolan, coordenador de Manutenção na Suominen Corporation, as obras foram realizadas entre abril e outubro de 2018 e envolveram os 8.410 m² de área total da cobertura.

PROJETO

O projeto de reforma foi desenvolvido pela EMC do Brasil, especialista em soluções para telhados. “Oferecemos à Suominen duas opções de impermeabilização: uma em manta termoplástica de poliolefina (TPO) e, outra, com pintura térmica. Ambas têm a vantagem de evitar a remoção das telhas, montar o canteiro de obras sobre a cobertura e não paralisar a operação fabril”, informa o engenheiro José Luiz Matos, gerente Comercial da EMC.

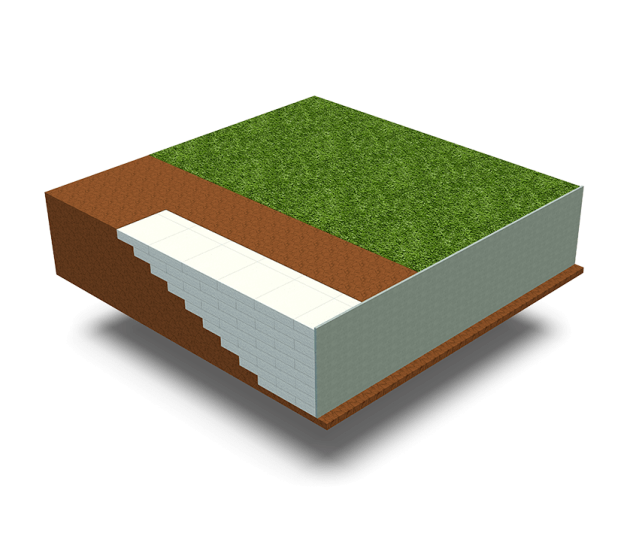

Segundo ele, a empresa optou por uma manta à base de PVC fornecida pela Soprema. Assim como a TPO, essa membrana exige a criação de uma superfície totalmente plana e lisa sobre o telhado existente. Essa planicidade é conseguida através da instalação de isolante térmico extremamente leve, para evitar sobrecarga nas telhas ‘sanduíche’. “Diante desse requisito, o poliestireno expandido (EPS) é o que melhor cumpre a função”, explica Matos.

A especificação do material fornecido, tanto dos tarugos como das placas, foi do tipo 5 F, com densidade mínima de 20kg/m³. A tipologia foi escolhida por conta da sua propriedade técnica de suportar o movimento dos instaladores transitando sobre o EPS, sem causar dano.

EXECUÇÃO

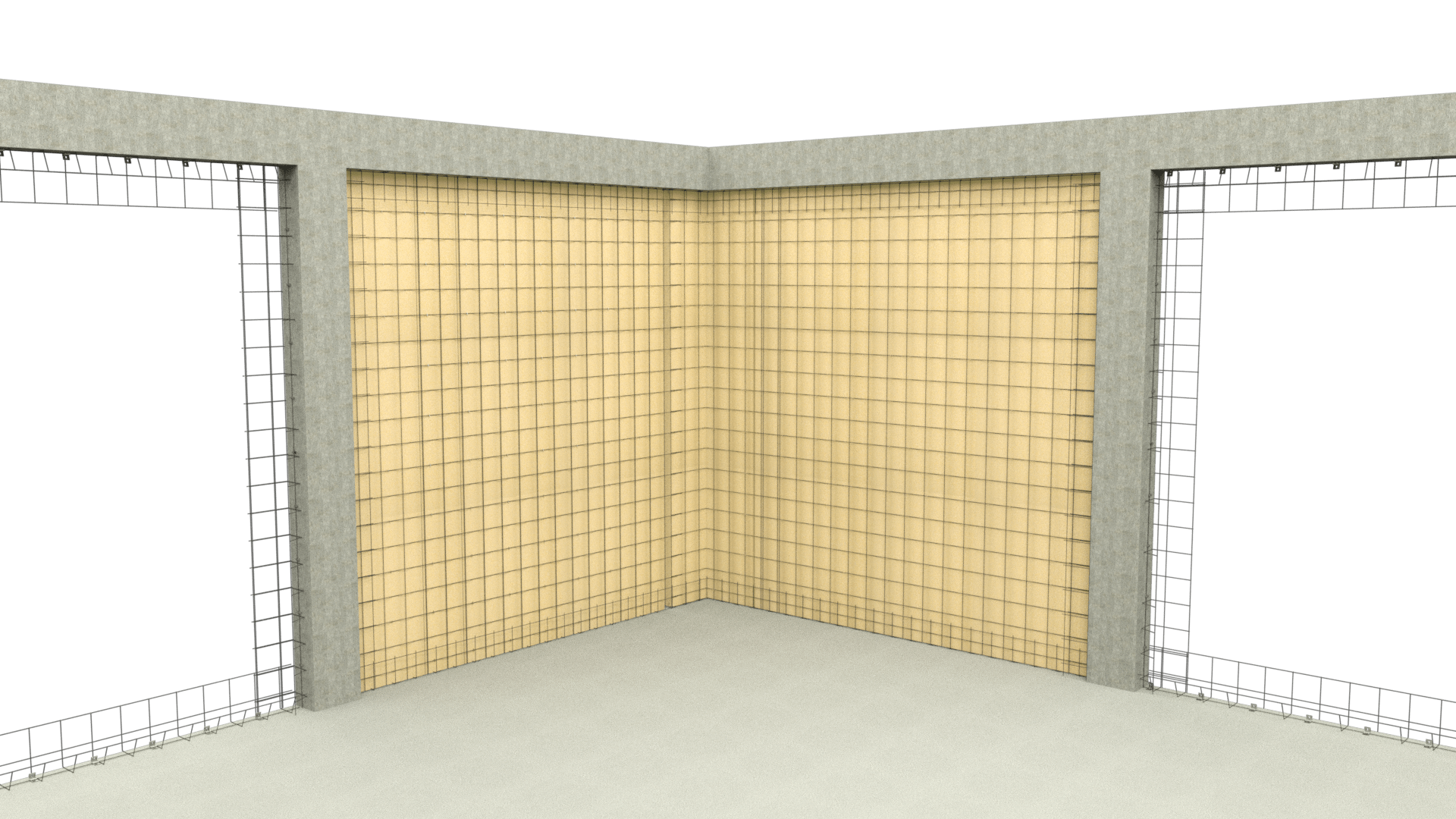

A cobertura original da empresa tem duas águas, com inclinação de 3%. Sobre as telhas ‘sanduíche’ foram instaladas duas camadas de EPS. A primeira, na forma de tarugos de EPS que preenchem as ondas baixas das telhas, com a função de calço. “A solução funciona como distribuição de carga, para evitar o rompimento da camada superior das placas de EPS, em decorrência do trânsito sobre elas”, afirma Matos. Já a sobrecamada gera a planicidade solicitada pela membrana de PVC.

“Utilizamos placas de EPS numa espessura de 25 mm para a camada superior e, para o calço, tarugos de 40 mm para atingir a altura maior da onda alta da telha ‘sanduíche’”, diz Matos. Os vazios das ondas baixas foram preenchidos com esses calços, num total de 82.440 peças nas medidas de 1000 x 98 x 40 mm, o equivalente a 323,16 m³. As placas de EPS foram instaladas sobre o telhado já preenchido, o que consumiu 5.820 placas com 2000 x 1000 x 25 mm, ou 291 m³.

Os tarugos foram fixados mecanicamente, através de parafusos e arruelas, com distribuição da carga para evitar o efeito de arrancamento resultante da força de sucção do vento. A operação mecânica se repetiu na instalação das placas de EPS. “A diferença está apenas na geometria do EPS”, diz o gerente da EMC. Na sequência, foi aplicada a membrana de PVC – apresentada em rolos de 2,10 x 25 m –, aberta no sentido transversal à inclinação da cobertura. Em um dos lados, a manta foi fixada também por meio de parafusos e arruelas. Para finalizar, outra membrana é sobreposta à já instalada, para esconder todas as fixações. O acabamento é feito, no lado oposto, com solda com sopro de ar quente.

“O resultado é uma cobertura limpa, um pano monolítico sem emendas ou parafusos visíveis. Além disso, o EPS assegurou a ampliação do conforto térmico e acústico na fábrica. A estanqueidade buscada por esse retrofit foi total, inclusive já testada pelos temporais que ocorreram depois da obra finalizada”, comenta Matos, destacando que o poliestireno expandido recebe bem as membranas de PVC e TPO. “É uma combinação interessante”, diz.

Rodrigo Ortolan se diz satisfeito com o resultado. “Não está mais entrando água pelos pontos onde tínhamos problemas anteriormente”, constata. A relação com o Grupo Isorecort também agradou o gerente da empresa: “A negociação foi bem tranquila e o fornecimento como tem que ser em todos os projetos”.

Parceira de longa data em obras realizadas, a EMC não teve dúvidas em escolher para o fornecimento do EPS para esse projeto. “Além da qualidade do produto e da garantia de entrega conforme acordado, eles sempre nos apresentam preços competitivos, como ocorreu agora”, finaliza José Luiz Matos.

Leia também: EPS é usado no campo de testes de caminhões e ônibus da Mercedes-Benz